Прочность взрыва

Использование ударных волн различной интенсивности позволило создать принципиально новые технологические процессы обработки металлов.

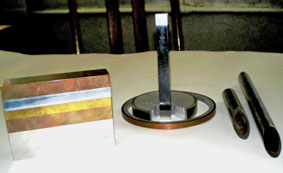

В 1966 году Советский Союз с официальным визитом посетил президент Франции Шарль де Голль. Он побывал во всемирно известном Новосибирском академгородке, только что отметившем свое десятилетие. Его создатель академик Михаил Лаврентьев с учениками, среди которых был и молодой аспирант Ростислав Дидык, преподнесли де Голлю необычный подарок — трехслойный металлический сувенир цветов французского флага. Три совершенно разных металла были соединены при помощи новой технологии — сварки взрывом. Президента Франции тогда потрясло ноу-хау советских ученых.

Прошли годы. Сегодня Ростислав Петрович Дидык — заслуженный деятель науки и техники Украины, доктор технических наук, профессор, заведующий кафедрой технологии горного машиностроения Национального горного университета (г. Днепропетровск). Его научные идеи, родившиеся в стенах сугубо «земного» вуза, успешно реализованы в космических проектах при создании ракет-носителей и космических аппаратов «Циклон», «Зенит», «Зенит-8», «Океан».

А в 1997 году за достижения в области научно-технической деятельности Ростислав Дидык стал одним из победителей в номинации «500 лидеров мировой науки».

— Ростислав Петрович, так почему триметалличес кий сувенир-флаг удивил Шарля де Голля?

кий сувенир-флаг удивил Шарля де Голля?

— Мне кажется, французского президента поразил сам факт использования взрыва в нетрадиционной для этого области. Расскажу об этой технологии подробнее. Освоение космоса и глубинных недр земли, развитие атомной энергетики и других важнейших отраслей требуют сверхтвердых материалов, сочетающих высокую прочность и пластичность. Для их производства и обработки существующего оборудования недостаточно. Нагрев металла до температур порядка 3000-4000°С и давлений 300-500 тыс. атмосфер — верхняя планка.

Достигнут ли предел прочности материалов, ограничены ли возможности создания новых? На первый взгляд, сама природа поставила непреодолимый барьер в достижении этой цели. Как обработать материал и придать ему новые свойства, если в условиях сверхвысоких давлений узлы агрегатов деформируются? Как нагреть его до сверхвысоких температур, если при температуре выше 4000°С происходит оплавление нагревательных устройств? Почему же мы акцентируем внимание на сверхвысоких давлениях и температурах как определяющих условиях структурных преобразований и способов обработки материалов? Да потому, что именно при таком воздействии происходят фундаментальные превращения в структурах материалов и возникают широкие перспективы для их обработки.

— Кто автор технологии сварки взрывом, как давно она привлекла внимание исследователей и в чем ее суть?

— Сварка взрывом (СВ) — результат эффекта кумуляции, проявляемого при схлопывании металлических оболочек различных геометрических очертаний. Автор теории кумуляции, признанной классической, — выдающийся ученый XX столетия, блестящий математик и организатор науки академик Михаил Алексеевич Лаврентьев.

Дальнейшее развитие работ по СВ — исследования в области моделирования, структурных преобразований, оценки прочности соединений и возможностей их технологической обработки. Эти работы в разное время велись в России, Украине, Беларуси. Первые образцы биметаллических труб получены в Днепропетровске в начале 60-х годов. Это стало побочным результатом экспериментов по исследованию физики ударных волн в лаборатории физики взрыва Горного института (ныне Национальный горный университет).

Общую физическую модель сварки металлов взрывом можно представить как процесс слияния двух потоков жидкости, взаимодействия металлических «струй» (такое представление справедливо в рамках принятых допущений, позволяющих рассматривать поведение металла как жидкости).

При этом движение верхней струи происходит по касательной траектории по отношению к нижнему слою. Создаются условия «скольжения» верхнего слоя жидкости по поверхности нижнего. При таком «косом» соударении в условиях действия высоких градиентов давлений и скоростей нагружения в пограничном слое создаются необходимые условия для образования прочной связи на атомарном уровне.

— Где наиболее эффективно используется взрыв?

— В руках ученых-исследователей взрыв превратился в тонкий, чувствительный инструмент, и это следует рассматривать как одно из значительных достижений последних лет в области науки и техники.

Сегодня энергия взрыва эффективно используется в формообразующих операциях обработки материалов давлением, резки, сварки и упрочнения. С помощью взрыва воспроизводятся тончайшие узоры на металле, ускоряются процессы полимеризации, осуществляется синтез алмазов, создаются высокоплотные компакты из порошковых материалов, стимулируются процессы химико-термической обработки материалов, регулируются величины остаточных напряжений сложных механических конструкций.

— А как на практике происходит процесс обработки металла управляемой ударной волной взрыва?

— А как на практике происходит процесс обработки металла управляемой ударной волной взрыва?

— Приведу один из показательных примеров. Однажды мы получили заказ на изготовление гофрированных компенсационных труб для ракетных двигателей. Заготовки — ровные трубы диаметром 1 метр — нужно было превратить в гофрированные. Сразу отмечу, что сделать «гофры» механически невозможно — нет таких инструментов. Мы пользовались методом безинструментальной обработки.

Заказ выполнялся на экспериментальном полигоне в Харьковском авиационном институте, где есть специальный бассейн глубиной около 4 метров. В раздвижную матрицу, отображающую форму изделия, которое необходимо получить, вставляли заготовку. Внизу по центру матрицы крепили специальное взрывчатое вещество (ВВ). Кран опускал всю конструкцию в бассейн. Всплеск воды в центре бассейна (так называемый «султан») свидетельствовал о том, что взрыв произошел. «Гофры», а точнее деформация металлических ровных труб, получились в результате ударной волны.

В таких условиях даже инертные материалы демонстрируют необычные свойства. В нашем случае металл, оставаясь в твердом агрегатном состоянии (со структурой, характерной для твердого тела), ведет себя при высокоскоростном деформировании как «псевдожидкость». Это объясняется тем, что давления, генерируемые детонацией ВВ, обычно во много раз превосходят пределы текучести металлов, но недостаточны для заметного изменения их плотности.

В моей практике был и другой случай. Днепропетровский машзавод заказал изготовить 100 днищ из латуни. На Павлоградском химзаводе есть экспериментальная площадка, но капитального бассейна нет. Потому мы заливали воду в обыкновенные пластиковые мешки. Эти одноразовые «бассейны» использовали для формовки. Выполнили заказ за неделю. Эффективность и мобильность — налицо, поскольку не нужен громоздкий пресс. Разумеется, перед началом работы был рассчитан сейсмический эффект и сила ударной волны. За 40 лет работы я не помню ни одного случая травматизма.

Конечно, безбассейновый метод подходит только для изготовления небольших партий. Достоинство такой формовки в том, что сразу получаем цельную конструкцию. К примеру, днище цистерны для перевозки нефтепродуктов по железной дороге раньше сваривали из отдельных металлических лепестков. Но при высокой жидкотекучести опасна малейшая деформация. А штамповка взрывом позволяет получить цельное днище.

— Так и напрашивается вопрос: можно ли, используя эти технологии, «сварить» все металлы таблицы Менделеева?

— Современная техника основана на применении многофункциональных материалов, сочетающих в себе высокую прочность, жаро- и коррозионную стойкость, малый удельный вес, электро- и теплопроводность… Помимо огромной экономии дефицитных, дорогостоящих черных и цветных металлов и сплавов, весь этот комплекс свойств может быть интегрирован в одном материале. Примеров использования таких «слоистых пирогов» в промышленности более чем достаточно.

Скажем, прокатные валки — «сердце» прокатного стана. К их эксплуатации предъявляются жесткие требования: рабочая поверхность должна обладать стойкостью против истирания, а внутренняя часть валков — высоким ресурсом длительной прочности. Совместить эти свойства в одном металле сложно, а иногда просто невозможно. Производство двухслойных валков существенно повышает качество прокатной продукции и увеличивает ресурс работы оборудования.

Если стальную трубу покрыть тонким слоем коррозионно-стойкого сплава, ее жизненный цикл можно увеличить в 50 и более раз. В ракетно-космической технике целый ряд конструктивных элементов выполнен из разных по свойствам материалов, каждый из которых наделен определенными функциональными свойствами. Поэтому эффективность идеи использования полиметаллических композиций в различном их наборе очевидна.

— Каковы перспективы развития этих технологий в Украине?

— Уверен, что будущее у них есть. Но необходимо создавать соответствующие условия. Прежде всего, восстановить прерванные научные связи и возобновить полномасштабное сотрудничество с коллегами из России и Беларуси. Кроме того, создать в Украине координационный совет по проблеме высокоэнергетической обработки материалов. И, наконец, организовать подготовку научно-технического персонала на уровне вузовских программ и курсов повышения квалификации. К примеру, у нас в университете для студентов машиностроительных специальностей уже читается курс «Специальные технологии».

Несмотря на множество высокотехнологичных решений, реализуемых в промышленности уже сегодня, идея использования экстремальных температур и давлений себя не исчерпала. Один из примеров — исследования структурных преобразований в зоне соударения однородных металлов при СВ. Они представляют интерес при последующем температурном воздействии и инициируют образование структуры наноуровня, роль которых в формировании комплекса свойств конструкционных материалов трудно переоценить.

Штрихи к портрету

Ростислав Дидык — известный в мире специалист в области создания технологий использования высокомодульных источников энергии для обработки материалов. Действительный член Нью-Йоркской академии наук (США), академик Академии инженерных наук Украины, член Международной академии открытий и изобретений.

За монографию «Биметаллические трубы» в 1976 г. удостоен премии им. академика Е.О. Патона. Лауреат премии Ленинского комсомола за цикл работ по теории и практике использования взрывных и импульсных технологий для обработки металлов.

Автор научного открытия в области пластичности металлов (2001 г.).

За подготовку инженерно-технических кадров для горного машиностроения награжден почетными знаками «Шахтерская слава» трех степеней.