Специ спецсталей

Вітчизняна наука допомагає металургам заощаджувати на гостродефіцитній сировині.

У наукових колах України активно обговорюють роботи, що беруть участь у конкурсі на здобуття Державної премії в галузі науки і техніки.

У наукових колах України активно обговорюють роботи, що беруть участь у конкурсі на здобуття Державної премії в галузі науки і техніки.

У секцію «Промисловість, будівництво та аграрний комплекс» включено роботу вчених із Запоріжжя «Розроблення та впровадження ресурсозбережних технологій у виробництві спеціальних сталей», підготовлену спільно з Інститутом електрозварювання ім. Патона й Фізико-технологічним інститутом металів і сплавів Національної Академії наук України. Цю комплексну роботу, без перебільшення, можна назвати глобальною, адже вона створювалася близько 30 років, і її результати впроваджують на найбільших металургійних підприємствах України та Росії.

На здобуття Держпремії роботу представляє запорізьке машинобудівне конструкторське бюро «Прогрес» ім. Івченка. Її суспільне обговорення відбудеться 27 вересня в Приазовському державному технічному університеті в Маріуполі. А поки про останні досягнення української науки в галузі виробництва спецсталей «УТГ» розповідає один із авторів — доктор технічних наук, доцент, завідувач кафедри прикладної фізики Запорізького національного університету, створювач 14 марок сталі Валерій Міщенко.

— Валерію Григоровичу, повертаючись до джерел роботи, хочу запитати: чим зацікавив запорізьких дослідників саме аспект ресурсозбереження?

— В Україні достатньо таких корисних копалин, як залізна й марганцева руди, у надлишку титанова руда. Однак у наших надрах майже нема руд, які містять тугоплавкі легувальні елементи, необхідні для виробництва спеціальних сталей, — нікелю, хрому, вольфраму, молібдену. Країна змушена закуповувати дефіцитні компоненти за кордоном за високою ціною. Дефіцит виробництва й використання легувальних матеріалів на основі легувальних елементів пов’язаний, з одного боку, з недостатнім використанням ресурсів металургійних підприємств, а з іншого — із застарілими поглядами на сам процес. Це стримує розширення марочного складу й обмежує нарощування обсягів виробництва високолегованих сталей на найпотужнішому електрометалургійному підприємстві країни — запорізькому заводі «Дніпроспецсталь». До того ж техногенні відходи в Україні недостатньо переробляються й утилізуються. Усі ці чинники гальмують розвиток металургійних технологій, знижують конкурентоспроможність вітчизняної металопродукції на зовнішньому та внутрішньому ринках. Тому українські металурги мають навчитися заощаджувати. І метою нашої роботи стало створення науково-прикладних засад ощадливого легування у виробництві спецсталей і одночасне підвищення їх технологічних і службових властивостей.

— Економія полягає, насамперед, в зміні технологічних процесів одержання сталей, виготовленні новітніх легувальних матеріалів, які швидко засвоювалися б у процесі плавки?

— Саме так. Адже матеріали, зроблені в традиційний спосіб, після різкого окислювання частково руйнуються й ідуть у шлаки. Зупинюся на деяких конкретних моментах. Наш науковий колектив, що складається з восьми людей, розробив принципово нові технології одержання легувальних матеріалів на основі молібдену, вольфраму, хрому, з рудних концентратів методами порошкової металургії. Такі лігатури не мають закордонних аналогів і конче необхідні для розвитку сталеплавильного виробництва. Наприклад, губчастий феромолібден розчиняється в рідкій сталі в 5—7 разів швидше, ніж звичайний. Таким чином, вигар гостродефіцитних елементів знижується на 4—10 відсотків. За цими стандартами вже виготовлено 7700 тонн губчастого феромолібдену, використаного у виробництві спецсталей для машино- і авіамоторобудування.

Основними споживачами феромолібдену нової модифікації стали промислові гіганти — «Дніпроспецсталь», Донецький металургійний завод, Запорізький алюмінієвий комбінат та інші. Результат — скорочення часу розчинення, істотна економія електроенергії, затрачуваної на плавку, і зменшення кількості відходів. Виходячи із принципу заощадження ресурсів, створені й інші нові види продукції — карбідизований хромовмісний брикет, здатний замінити кожну з 15 стандартних марок ферохрому; сплав SiR для легування та розкислення сталей, отриманий із техногенних відходів — окалини, стружки, циклонного пилу, пилу силового шліфування та ін. Його застосовують у виготовленні інструментальних марок сталі.

— Ваша робота складається із двох умовних частин: вищезгадані нововведення в процесі виплавки сталі й розробки нових її марок. Розкажіть, будь ласка, про це докладніше.

— Першою, науково-експериментальною, частиною роботи займалися доктори технічних наук Станіслав Григор’єв (ЗНУ), Володимир Костяков (Фізико-технологічний інститут металів і сплавів НАН України) і кандидат технічних наук Володимир Галинич (Інститут електрозварювання ім. Патона НАН України). Другу, безпосередньо пов’язану з виробництвом, вели кандидат технічних наук Олександр Лютий і Олександр Панченко (завод «Дніпроспецсталь»), вищезгаданий Станіслав Григор’єв і я. Нові марки сталі надходять для будівництва авіадвигунів на ЗМКБ «Прогрес» ім. Івченка, де їхнє впровадження курирує ще один автор роботи — керівник відділу зубчастих передач Володимир Олейников. Саме тому роботу висунуто на здобуття Держпремії від імені «Прогресу». Адже технічні характеристики сталі — один із китів, на яких тримається якість авіадвигунів.

Наприклад, під час польоту в найбільш навантаженому вузлі літака — редукторі, а саме в місці обертання його зубчастих коліс, температура підвищується до 450 градусів. Ми вдосконалили режими обробки декількох марок сталі, застосовуваних у виготовленні дисків і лопатей, зубчастих коліс та інших деталей редукторів двигунів літаків Ан-124, Ан-225, Ан-148. Також створили та впровадили у виробництво двигунів чотири жаростійких сплави.

Із технологічних досягнень у рамках роботи відзначу ще створення та впровадження автоматичної системи керування електрорежимом дугових печей, завдяки чому електроспоживання скоротилося на 12 відсотків.

— На рідній землі ваша діяльність затребувана й дає істотну економічну користь. А наскільки нею цікавляться промисловці в інших країнах?

— Під час проведення експериментів у науково-дослідних лабораторіях і впровадження їхніх результатів на заводах ми представляли свої наробітки на міжнародних конференціях в Україні, Росії, Польщі, Чехії. Довелося попрацювати у Великій Британії — там наша країна виграла інтернаціональний тендер на випуск високоміцних матеріалів для дисків радіаторів автомобілів: наші диски виявилися на 15 відсотків міцнішими від англійських і на 30 — від іспанських. Розроблені нами перспективні спецсталі, що випускаються «Дніпроспецсталлю», дістали позитивні відгуки великих британських і німецьких компаній. Сплав SiR, про який уже йшлося, використовують не тільки на українських гігантах металургії, а й на найбільших російських підприємствах — Челябінському металургійному комбінаті, що у СРСР був головним представником галузі, златоустівському металургійному заводі «Електросталь», у Ступинській металургійній компанії.

У Запорізькому національному університеті також розроблено біметалеву заготівку для реакторів магнійтермічного виробництва на комбінаті «Північсталь» у Череповці. Їхнє застосування дозволить у півтора — два рази збільшити строк експлуатації реакторів. Тут налагоджуємо кооперацію: виготовлення виливків планується на «Дніпроспецсталі», а випуск кінцевого продукту — на «Північсталі».

Звичайно, міжнародне визнання наших багаторічних зусиль — це приємно. Однак ми працюємо насамперед для своєї країни, для збереження ресурсів і розвитку її економіки. Загальний економічний ефект від упровадження в металургійному виробництві результатів комплексу заходів, запропонованих українськими вченими — більше 508 мільйонів гривень. І я впевнений, що металургія в Україні є й буде перспективним напрямом.

Довідка «УТГ»

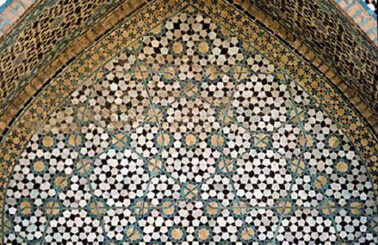

Легування — це введення до складу металевих сплавів деяких хімічних елементів для надання їм певних фізичних, хімічних або механічних властивостей. Воно застосовувалося ще в давнину, про що свідчать дослідження зразків холодної зброї, знайдених археологами. Широкого промислового поширення легування дістало в другій половині ХХ століття, коли для виготовлення військової техніки була потрібна велика кількість високоякісних сталей. Легувальні елементи вводять безпосередньо в розплав легованого металу в складі спеціальних матеріалів, наприклад, під час легування сталі — у складі феросплавів.