Міцність вибуху

Використання ударних хвиль різної інтенсивності дозволило створити принципово нові технологічні процеси обробки металів.

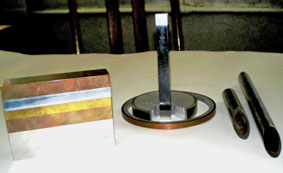

У 1966 році Радянський Союз із офіційним візитом відвідав президент Франції Шарль де Голль. Він побував у всесвітньо відомому Новосибірському академмістечку, яке щойно відзначило своє десятиліття. Його створювач академік Михайло Лаврентьєв з учнями, серед яких був і молодий аспірант Ростислав Дідик, зробили де Голлю незвичайний подарунок — тришаровий металевий сувенір кольорів французького прапора. Три зовсім різних метали були з’єднані за допомогою нової технології — зварювання вибухом. Президента Франції тоді вразило ноу-хау радянських учених.

Минули роки. Сьогодні Ростислав Петрович Дідик — заслужений діяч науки і техніки України, доктор технічних наук, професор, завідувач кафедри технології гірничого машинобудування Національного гірничого університету (м. Дніпропетровськ). Його наукові ідеї, які народилися в стінах суто «земного» ВНЗ, успішно реалізовані в космічних проектах при створенні ракет-носіїв і космічних апаратів «Циклон», «Зеніт», «Зеніт-8», «Океан».

А в 1997 році за досягнення в галузі науково-технічної діяльності Ростислав Дідик став одним із переможців у номінації «500 лідерів світової науки».

— Ростиславе Петровичу, то чому триметалевий сувенір-прапор здивував Шарля де Голля?

— Ростиславе Петровичу, то чому триметалевий сувенір-прапор здивував Шарля де Голля?

— Мені здається, французького президента вразив сам факт використання вибуху в нетрадиційній для цього галузі. Розповім про цю технологію докладніше. Освоєння космосу й глибинних надр землі, розвиток атомної енергетики та інших найважливіших галузей вимагають надтвердих матеріалів, які сполучають високу міцність і пластичність. Для їхнього виробництва та обробки наявного обладнання недостатньо. Нагрівання металу до температур близько 3000—4000°С і тисків 300—500 тис. атмосфер — верхня планка.

Чи досягнуто межу міцності матеріалів, чи обмежені можливості створення нових? На перший погляд, сама природа поставила нездоланний бар’єр у досягненні цієї мети. Як обробити матеріал і надати йому нових властивостей, якщо в умовах надвисоких тисків вузли агрегатів деформуються? Як нагріти його до надвисоких температур, якщо за температури вище 4000°С відбувається оплавлення нагрівальних пристроїв? Чому ж ми акцентуємо увагу на надвисоких тисках і температурах як визначальних умовах структурних перетворень і способів обробки матеріалів? Та тому, що саме за такого впливу відбуваються фундаментальні перетворення в структурах матеріалів і виникають широкі перспективи їхньої обробки.

— Хто автор технології зварювання вибухом, як давно вона привернула увагу дослідників і в чому її суть?

— Зварювання вибухом (ЗВ) — результат ефекту кумуляції, який проявляється під час схлопування металевих оболонок різних геометричних обрисів. Автор теорії кумуляції, визнаної класичною, — видатний учений XX сторіччя, чудовий математик і організатор науки академік Михайло Олексійович Лаврентьєв.

Подальший розвиток робіт із ЗВ — дослідження в галузі моделювання, структурних перетворень, оцінки міцності сполук і можливостей їхньої технологічної обробки. Ці роботи в різний час велися в Росії, Україні, Білорусі. Перші зразки біметалевих труб отримані в Дніпропетровську на початку 60-х років. Це стало побічним результатом експериментів із дослідження фізики ударних хвиль у лабораторії фізики вибуху Гірничого інституту (нині Національний гірничий університет).

Загальну фізичну модель зварювання металів вибухом можна представити як процес злиття двох потоків рідини, взаємодії металевих «струменів» (таке уявлення справедливе в межах прийнятих допущень, що дозволяють розглядати поводження металу як рідини).

При цьому рух верхнього струменя відбувається за дотичною траєкторією щодо нижнього шару. Створюються умови «ковзання» верхнього шару рідини поверхнею нижнього. За такого «косого» зіткнення в умовах дії високих градієнтів тисків і швидкостей навантаження в прикордонному шарі створюються необхідні умови для утворення міцного зв’язку на атомарному рівні.

— Де найефективніше використовується вибух?

— У руках учених-дослідників вибух перетворився на тонкий, чутливий інструмент, і це слід розглядати як одне зі значних досягнень останніх років у галузі науки і техніки.

Сьогодні енергія вибуху ефективно використовується у формотворних операціях обробки матеріалів тиском, різання, зварювання та зміцнення. За допомогою вибуху відтворюються найтонші візерунки на металі, прискорюються процеси полімеризації, синтезуються алмази, створюються високощільні компакти з порошкових матеріалів, стимулюються процеси хіміко-термічної обробки матеріалів, регулюються величини залишкових напруг складних механічних конструкцій.

— А як на практиці відбувається процес обробки металу керованою ударною хвилею вибуху?

— А як на практиці відбувається процес обробки металу керованою ударною хвилею вибуху?

— Наведу один із показових прикладів. Якось ми одержали замовлення на виготовлення гофрованих компенсаційних труб для ракетних двигунів. Заготівки — рівні труби діаметром 1 метр — треба було перетворити на гофровані. Відразу відзначу, що зробити «гофри» механічно неможливо — немає таких інструментів. Ми користувалися методом безінструментальної обробки.

Замовлення виконувалося на експериментальному полігоні в Харківському авіаційному інституті, де є спеціальний басейн глибиною близько 4 метрів. У спеціальну розсувну матрицю, що відображає форму виробу, який необхідно одержати, вставляли заготівку. Унизу в центрі матриці кріпили спеціальну вибухову речовину (ВР). Кран опускав всю конструкцію в басейн. Сплеск води в центрі басейну (так званий «султан») свідчив про те, що вибух відбувся. «Гофри», а точніше деформація металевих рівних труб, вийшли в результаті ударної хвилі.

У таких умовах навіть інертні матеріали демонструють незвичайні властивості. У нашому випадку метал, залишаючись у твердому агрегатному стані (зі структурою, характерною для твердого тіла), поводиться за високошвидкісного деформування як «псевдорідина». Це пояснюється тим, що тиски, генеровані детонацією ВР, звичайно в багато разів перевершують межу плинності металів, але недостатні для помітної зміни їхньої густини.

У моїй практиці був і інший випадок. Дніпропетровський машзавод замовив виготовити 100 днищ із латуні. На Павлоградському хімзаводі є експериментальний майданчик, але капітального басейну немає. Тому ми заливали воду у звичайні пластикові мішки. Ці одноразові «басейни» використовували для формування. Виконали замовлення за тиждень. Ефективність і мобільність — навіч, оскільки не потрібний громіздкий прес. Зрозуміло, перед початком роботи був розрахований сейсмічний ефект і сила ударної хвилі. За 40 років роботи я не пам’ятаю жодного випадку травматизму.

Звичайно, безбасейновий метод годиться тільки для виготовлення невеликих партій. Перевага такого формування в тому, що відразу одержуємо суцільну конструкцію. Приміром, днище цистерни для перевезення нафтопродуктів залізницею раніше зварювали з окремих металевих пелюсток. Але за високої рідкоплинності небезпечна найменша деформація. А штампування вибухом дозволяє одержати суцільне днище.

— Так і напрошується запитання: чи можна, використовуючи ці технології, «зварити» всі метали таблиці Менделєєва?

— Сучасна техніка ґрунтується на застосуванні багатофункціональних матеріалів, які поєднують у собі високу міцність, жаро- і корозійну стійкість, малу питому вагу, електро- і теплопровідність… Крім величезної економії дефіцитних, дорогих чорних і кольорових металів та сплавів, весь цей комплекс властивостей може бути інтегрований в одному матеріалі. Прикладів використання таких «шаруватих пирогів» у промисловості цілком достатньо.

Скажімо, прокатні валки — «серце» прокатного стану. До їхньої експлуатації висувають жорсткі вимоги: робоча поверхня повинна мати стійкість проти стирання, а внутрішня частина валків — високий ресурс тривалої міцності. Сполучити ці властивості в одному металі складно, а іноді просто неможливо. Виробництво двошарових валків істотно підвищує якість прокатної продукції та збільшує ресурс роботи обладнання.

Якщо сталеву трубу вкрити тонким шаром корозійно-стійкого сплаву, її життєвий цикл можна збільшити в 50 і більше разів. У ракетно-космічній техніці декілька конструктивних елементів виконані з різних за властивостями матеріалів, кожен з яких має певні функціональні властивості. Тому ефективність ідеї використання поліметалевих композицій у різному їхньому наборі очевидна.

— Які перспективи розвитку цих технологій в Україні?

— Упевнений, що майбутнє в них є. Але необхідно створювати відповідні умови. Насамперед, відновити перервані наукові зв’язки й відновити повномасштабне співробітництво з колегами з Росії та Білорусі. Крім того, створити в Україні координаційну раду з проблеми високоенергетичної обробки матеріалів. І, нарешті, організувати підготовку науково-технічного персоналу на рівні вузівських програм і курсів підвищення кваліфікації. Приміром, у нас в університеті для студентів машинобудівних спеціальностей уже читається курс «Спеціальні технології».

Незважаючи на безліч високотехнологічних рішень, реалізованих у промисловості вже сьогодні, ідея використання екстремальних температур і тисків себе не вичерпала. Один із прикладів — дослідження структурних перетворень у зоні зіткнення однорідних металів під час ЗВ. Вони становлять інтерес у разі подальшого температурного впливу й ініціюють утворення структури нанорівня, роль яких у формуванні комплексу властивостей конструкційних матеріалів важко переоцінити.

Штрихи до портрету

Ростислав Дідик — відомий у світі фахівець у галузі створення технологій використання високомодульних джерел енергії для обробки матеріалів. Дійсний член Нью-Йоркської академії наук (США), академік Академії інженерних наук України, член Міжнародної академії відкриттів і винаходів.

За монографію «Біметалеві труби» в 1976 р. визнаний гідним премії ім. академіка Є. Патона. Лауреат премії Ленінського комсомолу за цикл робіт з теорії та практики використання вибухових та імпульсних технологій для обробки металів.

Автор наукового відкриття в галузі пластичності металів (2001 р.).

За підготовку інженерно-технічних кадрів для гірничого машинобудування нагороджений почесними знаками «Шахтарська слава» трьох ступенів.